新書推薦:

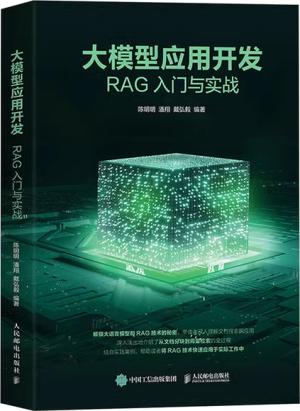

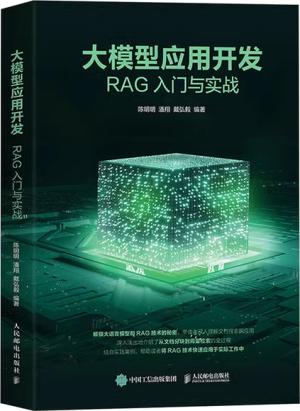

《

大模型应用开发:RAG入门与实战

》

售價:HK$

91.8

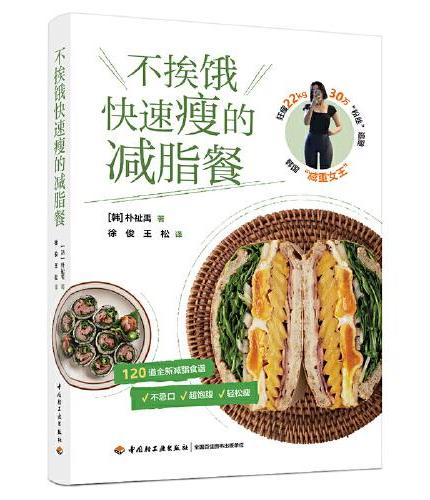

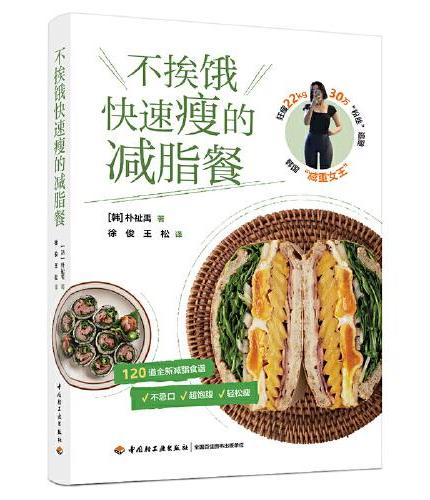

《

不挨饿快速瘦的减脂餐

》

售價:HK$

68.8

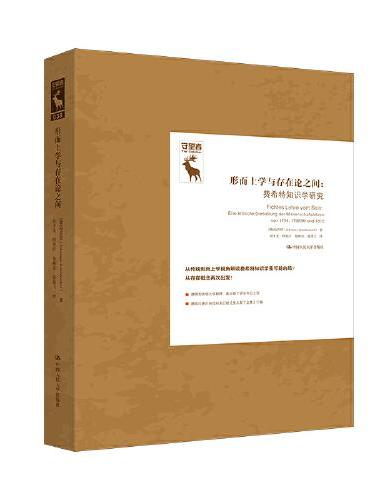

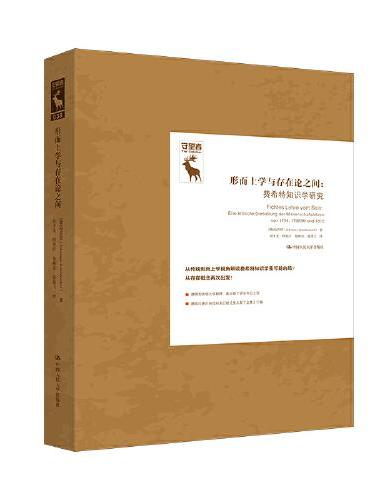

《

形而上学与存在论之间:费希特知识学研究(守望者)(德国古典哲学研究译丛)

》

售價:HK$

113.6

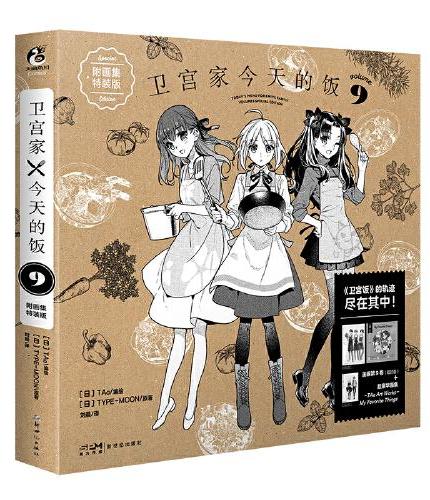

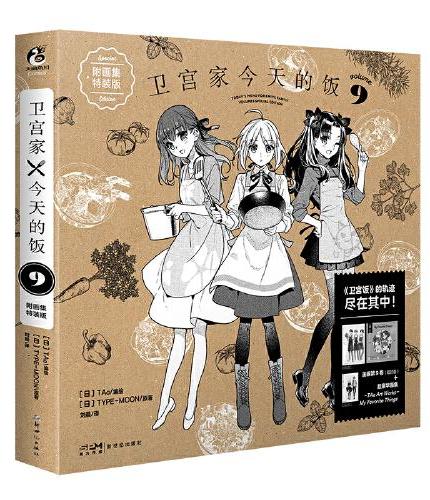

《

卫宫家今天的饭9 附画集特装版(含漫画1本+画集1本+卫宫士郎购物清单2张+特制相卡1张)

》

售價:HK$

135.7

《

化妆品学原理

》

售價:HK$

57.3

《

万千教育学前·与幼儿一起解决问题:捕捉幼儿园一日生活中的教育契机

》

售價:HK$

48.3

《

爱你,是我做过最好的事

》

售價:HK$

57.3

《

史铁生:听风八百遍,才知是人间(2)

》

售價:HK$

57.3

|

| 編輯推薦: |

1、本书介绍了金属双层管冲击液压成形技术的研究过程,这是一种新型金属双层管复合成形方法,具有一定的先进性。

2、以金属双层管塑性成形为研究对象,系统揭示了金属双层管在冲击液压载荷作用下的成形机理与变形规律。

3、理论分析、数值模拟与试验研究相结合,可参考性强。

4、本书内容既有一定的理论深度,又有丰富的试验与仿真。

|

| 內容簡介: |

本书介绍了一种新型金属双层管复合成形方法——金属双层管冲击液压成形技术。

本书以金属双层管塑性成形为研究对象,从材料力学、弹塑性力学、静水力学等角度,采用理论分析、数值模拟与试验研究相结合的方法,系统揭示了金属双层管在冲击液压载荷作用下的成形机理与变形规律。

主要内容包括金属双层管成形技术概述、金属双层管冲击液压成形机理、冲击液压胀形塑性本构关系的构建、金属双层管冲击液压成形规律与成形极限的研究、金属双层管冲击液压成形的优化等。本书内容力求精选,讲究实用,图文并茂,深入浅出,既有一定的理论深度,又有丰富的试验与仿真。

本书可以作为高等院校机械制造、材料加工工程等专业研究生、本科生的学习用书,也可为从事金属塑性成形相关工作的技术人员提供参考。

|

| 關於作者: |

刘建伟,工学博士,教授,硕士生导师,主要从事金属塑性成形、特种加工等方面的研究与教学工作。

在科研方面,近年来主持国家自然科学基金、广西自然科学基金等国家/省部级科研项目10余项;在国内外重要学术期刊发表学术论文40余篇、出版专著2部;授权发明专利、实用新型专利30余项。

在教学研究方面,主持和参与省部级、地厅级教育教学改革项目15项,获教学成果二等奖,广西高等教育自治区级教学成果特等奖、一等奖、二等奖各1项;发表教学研究论文10余篇,主编本科生教材3部。

|

| 目錄:

|

第1章绪论001

1.1金属双层管成形技术001

1.1.1冶金复合式001

1.1.2机械复合式003

1.2液压胀形技术006

1.2.1典型液压胀形006

1.2.2径压胀形007

1.2.3脉动液压胀形008

1.2.4冲击液压胀形009

1.3双层管液压成形研究现状011

1.3.1力学行为研究现状011

1.3.2塑性本构关系构建方法研究现状012

1.3.3成形规律研究现状013

1.3.4成形极限研究现状015

1.3.5加载路径优化研究现状016

第2章金属双层管冲击液压成形机理021

2.1引言021

2.2成形原理021

2.3内压力形成的理论分析022

2.3.1有预成形情况022

2.3.2无预成形情况027

2.4内压力形成的模拟分析031

2.4.1不同模具型腔截面边长对管材液压力变化及规律的研究 031

2.4.2不同冲击速度对管材液压力变化及规律的研究035

2.4.3不同内外管间隙对管材液压力变化及规律的研究036

2.5自然胀形区力学分析039

2.5.1管材动态力学分析039

2.5.2管材应力应变分析044

2.6小结048

第3章金属薄壁管冲击液压下塑性本构关系的构建051

3.1引言051

3.2金属薄壁管动态塑性本构模型选择052

3.3金属薄壁管冲击液压胀形试验研究054

3.3.1液压胀形试验系统054

3.3.2试验过程及数据处理057

3.3.3试验数据获取方法059

3.3.4等效应变和等效应力的确定061

3.4金属薄壁管动态塑性本构关系参数的确定066

3.4.1线性回归法确定本构关系参数066

3.4.2遗传算法确定本构关系参数068

3.5金属薄壁管动态塑性本构关系的有限元模拟验证073

3.5.1基于ANSYS Workbench的数值模拟分析073

3.5.2基于DYNAFORM的数值模拟分析079

3.5.3模拟结果与试验结果的对比分析083

3.6小结087

第4章金属双层管冲击液压成形规律研究089

4.1引言089

4.2合模区成形规律的研究089

4.2.1胀形高度089

4.2.2圆角半径091

4.2.3壁厚分布097

4.3自然胀形区成形规律的研究101

4.3.1应力应变101

4.3.2胀形高度114

4.3.3壁厚分布117

4.4小结121

第5章金属双层管冲击液压成形极限研究123

5.1引言123

5.2金属双层管成形极限分析123

5.2.1合模区的成形极限分析123

5.2.2自然胀形区的成形极限分析125

5.3载荷参数对金属双层管合模区成形极限的影响128

5.3.1载荷参数对管材胀形高度的影响128

5.3.2载荷参数对管材小圆角半径的影响130

5.3.3载荷参数对管材小壁厚的影响132

5.4小结133

第6章金属双层管冲击液压成形优化134

6.1引言134

6.2工艺参数及优化目标设计134

6.3响应面模型的设计135

6.3.1响应面模型的建立135

6.3.2响应面模型的验证136

6.4响应面模型的分析139

6.4.1方差分析139

6.4.2响应面分析141

6.5多目标优化与有限元模拟结果144

6.6金属双层管冲击液压成形试验研究144

6.6.1冲击液压成形试验方案144

6.6.2试验结果与讨论145

6.7小结149

第7章总结151

参考文献155

|

| 內容試閱:

|

随着人们对资源利用、环境保护和可持续发展的认识逐渐深刻,节能环保和轻量化成为当今生活与生产的重要趋势之一。管材液压胀形技术(tube hydroforming,THF)是以金属管坯为对象,使其在内部液压力作用下成形为所需形状的先进制造技术,其产品在保证高质量、高精度的同时,又兼具轻便、高效等优点,大幅提高了成形零件的强度和刚度,是符合当下产业要求的新型制造工艺。

金属双层管液压胀形是基于THF发展起来的胀形技术,该技术充分利用了不同材料的金属性能。与传统单金属管对比,金属双层管结合了复合材料的全部优点,包含了金属材料的物理、化学、力学性能等特性,所以金属双层管具有单金属管无法实现的综合特性。除此之外,金属双层管优化配置材料性能,从而使贵重金属材料得以节约,降低原材料成本,因此金属双层管已广泛服务于航空、航天和汽车工业等领域。为了让金属双层管得到更广泛的应用,相关的专家以及业界的同行们都在致力于该技术的突破,并对双金属管材的成形性、工艺等方面进行深入的研究。然而,金属双层管液压胀形技术在实际应用过程中存在以下不足:液压成形必须依赖特殊的高内压供液设备和控制系统,大大提高了制造成本和成形难度;成形装配、密封、升压过程烦琐,导致成形效率较低。为了让金属双层管更好地服务于制造业,简化生产设备与操作难度,降低成本,提高管件成形效率和成形质量将会成为金属双层管发展的新方向,基于此,本书介绍了金属双层管冲击液压成形技术的研究。

本书采用理论分析、数值模拟与试验研究相结合的方法,对金属双层管冲击液压成形机理、成形规律、成形极限和参数优化等展开较深入研究。具体研究内容如下:

① 提出了一种新型金属双层管复合成形方法。通过对金属双层管冲击液压成形技术基本原理的描述,全面剖析了金属双层管在冲击载荷与液压力共同作用下的变形过程;利用理论分析推导构建了液压力与体积变化之间的数学模型以及内外管之间接触压力和应力应变的数学模型;利用有限元ANSYS Workbench软件模拟分析不同成形参数对金属双层管的复合成形与液压力的影响,为金属双层管冲击液压成形后续研究奠定了良好基础。

② 构建了真实冲击液压载荷作用下金属薄壁管动态塑性本构关系。通过对本构关系基础理论和材料的应变速率响应的分析,并基于管材冲击液压成形的受力条件、塑形增量理论等,选定了管材冲击液压成形的动态塑性本构模型;基于冲击液压成形试验,利用高速三维散斑应变测量系统对金属薄壁管变形数据进行在线实时采集,运用遗传算法求解本构关系参数,构建了管材冲击液压载荷作用下的动态塑性本构关系;进行有限元数值模拟分析,验证动态塑性本构关系的精度。

③ 进行冲击液压载荷作用下金属双层管成形规律的数值模拟分析。利用DYNAFORM软件对成形过程进行数值模拟,获取了不同工艺参数下金属双层管合模区与自然胀形区的成形参数;对不同模具型腔、合模速度、有无预成形条件和保压条件下金属双层管冲击液压的成形过程进行详细研究,系统分析了管材合模区的胀形高度、圆角半径和壁厚分布的变化规律与特性;研究了不同合模速度和模具型腔下金属双层管冲击液压成形过程,系统分析了管材自然胀形区的应力应变、胀形高度和壁厚分布的变化规律与特性。

④ 对金属双层管冲击液压成形极限进行了分析。针对金属双层管冲击液压成形过程中可能出现的壁厚减薄、截面畸变以及失稳起皱等失效情况,利用数值模拟方法对管材胀形极限进行研究;通过对金属双层管冲击液压成形合模区和自然胀形区成形极限图的分析,得到了管材在不同模具型腔和有无预成形下的成形状态;分析了模具型腔、合模速度、有无预成形和保压条件等因素对金属双层管胀形高度、小圆角半径和小壁厚的影响规律,确定了较为合理的金属双层管冲击液压成形参数。

⑤ 进行了基于响应面法的金属双层管冲击液压成形工艺参数的优化。结合响应面法和数值模拟,选取壁厚方差、胀形高度和圆角半径作为优化目标,模具边长、合模速度和初始内压力作为优化参数,建立了优化目标和优化参数的响应曲面模型,获得了较为理想的载荷参数匹配关系,确定了金属双层管冲击液压成形的载荷参数;通过对数值模拟结果与响应面优化结果的对比分析,验证了响应面优化结果的可靠性,证明了该响应面模型对金属双层管冲击液压成形工艺参数优化的有效性;开展了金属双层管冲击液压成形试验研究,结果表明,胀形高度、圆角半径和壁厚分布与数值模拟结果具有较好的一致性。

本书内容是笔者近年来所做的肤浅研究工作的总结,期望本书的出版能对从事管材液压胀形技术的读者起到抛砖引玉的作用。

限于笔者学识和水平有限,书中疏漏之处难免,恳请广大读者批评指正。

著者

|

|